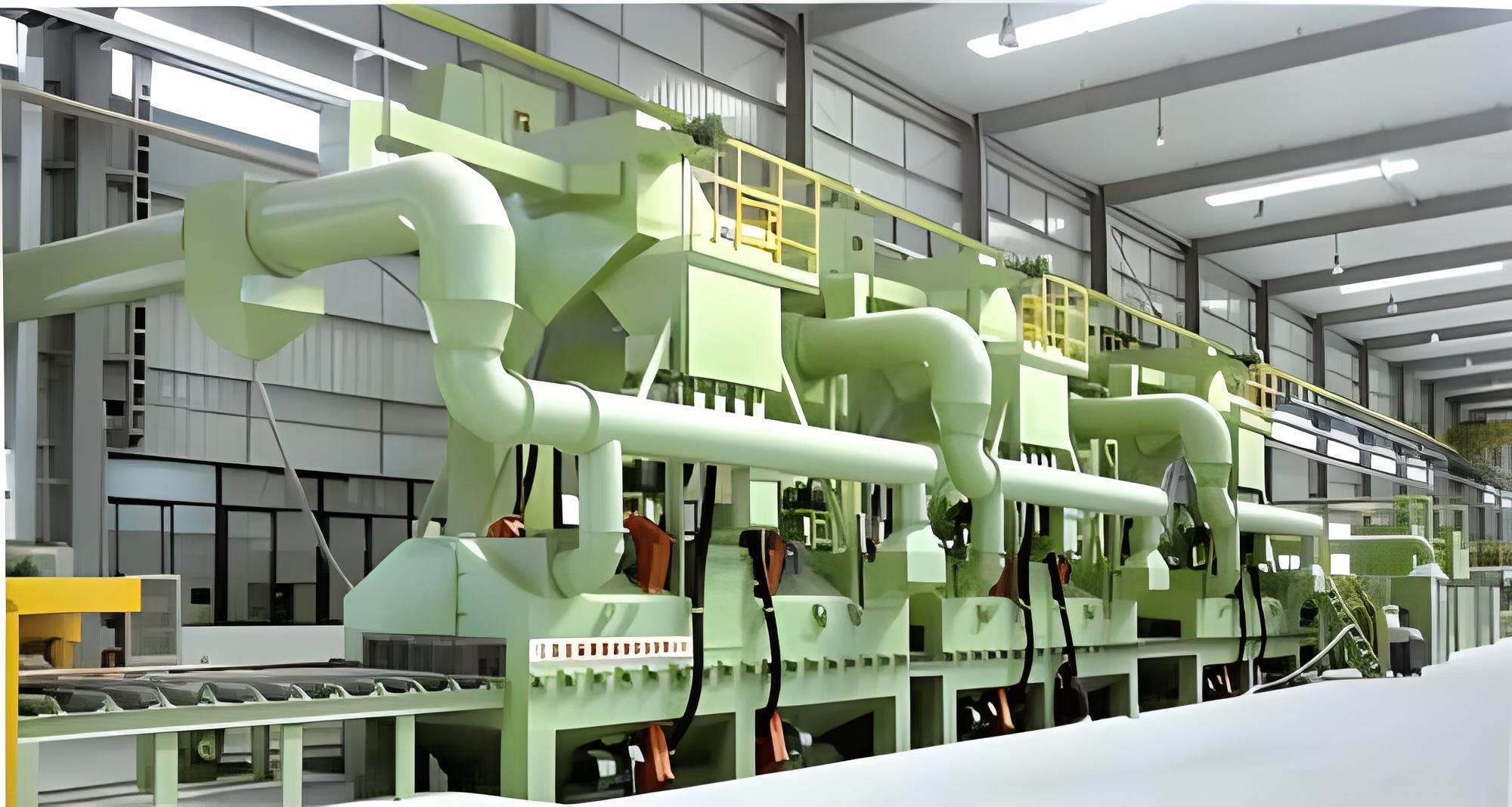

鋼材由輥道輸送系統送到封閉的拋丸清理室,利用拋丸器將彈丸(鑄鋼丸或鋼絲切丸)加速拋射至鋼材表面,對鋼材表面進行沖擊,刮削以清除鋼材表面的鐵銹和污物;然后利用刮板、滾刷、收丸螺旋和高壓吹管將鋼材表面的積丸和浮塵吹掃干凈;除銹后的鋼材進入噴漆室,通過裝在上下噴漆小車上的噴槍,將車間保養底漆(富鋅底漆或性能等同的快干油漆)噴涂在鋼材表面上,再進入烘干室烘干使鋼材表面漆膜達到“指干”或“實干”狀態,?然后,快速送出,從而使鋼材達到除銹、防銹的目的。

整個過程達到了除銹、防銹、表面強化的目的。因此,QXY鋼材預處理線采用可編程控制器PLC協調整機工作,能完成以下工藝流程:

3.2工藝流程圖

?

|

|

上料工位 |

? |

卸料工位 |

? |

||||||

|

輸入輥道 |

拋 丸 清掃室 |

中間過 渡輥道 |

噴漆室 |

烘干室 |

輸出輥道 |

|||||

|

? |

? |

? |

|

? |

|

? |

|

? |

||

|

? |

? |

? |

除塵器 |

? |

漆霧過濾裝置 |

|

有害氣體凈化裝置 |

? |

||

?

(1)?各工位準備工作完畢;除塵系統運行;彈丸循環系統運行;漆霧過濾系統運行;有害氣體凈化系統運行;拋丸器電機啟動。

(2)?若需烘干,烘干系統啟動,達到一定溫度后停止。在整個工作過程中,PLC控制烘干系統溫度始終在給定溫度范圍內波動。

(3)?操作員確定處理鋼材類型。

(4)?上料工人將鋼材放在送進輥道上并對正。

(5)?對窄鋼板,可以拼放在送進輥道上。

(6)?上料工人給出置料完畢信號,并啟動送進輥道。

(7)?鋼材壓上拋丸室壓輥,因為壓輥分段,能夠確定鋼板寬度,以確定拋丸器開啟數量。

(8)?測高裝置對鋼材進行測高。

(9)?鋼材壓上拋丸系統壓輥,延時。

(10)?滾刷及收丸螺旋下降至最佳高度。

(11)?根據鋼板的寬度,確定拋丸器供丸閘的開啟數量。

(12)?開啟拋丸器供丸閘,對鋼材進行清理。

(13)?滾刷對累積在鋼材上面的彈丸進行清掃,彈丸被掃進收丸螺旋內并被收丸螺旋卸到室體內。

(14)?高壓風機及壓縮空氣對殘留在鋼材上面的彈丸進行吹丸。

(15)?鋼材走出拋丸系統。

(16)?若鋼材尾部離開拋丸室壓輥,延時,關閉供丸閘,延時。

(17)?鋼材壓上噴漆室壓輥。

(18)?噴漆測寬裝置對鋼材進行測高。

(19)?噴漆裝置上噴槍下降至最佳位置。

(20)?噴漆系統啟動,固定在上噴漆小車上、伸出噴漆室外并與噴漆系統同步運動的噴漆測寬裝置開始檢測鋼材。

(21)?若處理鋼板,噴槍直接根據噴漆測寬裝置測得的數據進行噴漆。轉第(23)步。

(22)?處理型鋼,PLC根據噴漆測寬裝置所測到的數據,計算出噴槍噴漆與停噴位置,噴槍根據該數據進行噴漆。

(23)?鋼材離開噴漆系統壓輥,噴槍根據最后一次噴漆位置數據繼續噴漆一段時間后停止。

(24)?鋼材進入烘干室,漆膜被烘干(或自干)。

(25)?鋼材開上送出輥道,走至下料工位。

(26)?若繼續工作,轉第(4)步。

(27)?依次關閉各工位。拋丸器電機,噴漆系統,烘干系統。

(28)?關閉彈丸循環系統,除塵系統,漆霧過濾系統,有害氣體凈化系統等;

(29)?關閉整機。